Я расскажу о RVS-технологии не в научном, а в практическом аспекте, ракурсе, нужном для изложения данного материала.

Все мы в той или иной степени имеем дело с самой разнообразной техникой и в процессе ее эксплуатации сталкиваемся с износом и коррозией. Самое интересное, что мы, так же как и все другие эксплуатанты во всем мире, покупая ну просто необходимые нам механизмы, заранее знаем об их неизбежном износе в процессе эксплуатации. А как известно, износ и выход из строя техники всегда преждевремен, а зачастую и неожидан.

Как же предотвратить износ и коррозию хотя бы в местах контактов и трения, тем самым продлив срок службы механизма, получив от него наибольшую отдачу?

Первое, и самое простое, что может прийти в голову, так это делать детали механизмов из материалов, наиболее стойких к износу и коррозии, т.е. делать автомобили, компрессоры, станки, насосы и пр. из материалов и композитов, применяемых при строительстве атомных реакторов, космических кораблей и станций. Но тогда представьте себестоимость привычных для нас механизмов. Для массового производства потребления - это на сегодня невозможно. Еще до нашей эры была найдена полумера, которую люди в состоянии оплатить, до сих пор подавляющее количество механизмов и их деталей из весьма неподходящих для этого сплавов на основе железа (сталь, чугун). Но надо отдать должное истории, ведь наши народы создавали и создают в полном смысле "Чудо-сплавы". Это и мечи самураев, и Дамасская сталь, наконец, Златоустовский булат. Но стоимость этих сплавов!?

1.1) причины износа и наш метод борьбы с ним

Вы знаете, что подавляющее количество деталей машин изготавливаются из небольшого числа сплавов (полтора-два десятка). Это позволяет хоть как-то связывать потребительские свойства изделия с ее ценой. В этом нам помогают и технологи, придумывая разнообразнейшие

способы улучшения относительно дешевых сплавов. Тут и азотирование, и цементирование, и термическая обработка (закалка).

Вот некоторые свойства сплавов на основе железа (сталей и чугунов), которые позволяют нам говорить об их недостаточной пригодности для изготовления деталей машин.

1. Химическая нестабильность.

Сталь и чугун - это твердый раствор химически активных элементов. Один из самых разрушающих факторов поверхности трения и контактов деталей машин - электрохимическая коррозия. Детали машин (механизмов) изготавливаются из материалов с разными химическими составами. В процессе работы (фрикционных движений) возникают разрушения микронеровностей в местах трения и контактов, и вследствие этого происходит высвобождение электрических зарядов вновь созданных поверхностей. Данный процесс сопровождается появлением блуждающих микро токов, вызывающих электрохимическую коррозию.

2. Водородное растрескивание (охрупчивание).

Все известные методы борьбы с этой "неприятностью", заложенной в самой природе металлов и способе его получения, нельзя назвать дешевыми.

Содержание

3. Низкая способность к "сухому" трению и низкая

износостойкость.

Это обуславливает необходимость наличия масляного клина (смазки), и как следствие, отягощение конструкции системами смазки и уплотнения. Но ни одно уплотнение не удерживает достаточно долго смазку внутри картеров из-за той же электрохимической коррозии в местах контакта "сальник-вал".

4. Низкий термический диапазон эксплуатации.

Приводит к потере конструкционной прочности и отпуску по поверхности при относительно небольших термических воздействиях (нагревах), и вызывает необходимость наличия в механизмах теплоотводных систем.

5.Избыточный вес.

Детали и вся конструкция в целом тяжеловесны. А наличие всех дополнительных систем "жизнеобеспечения" вообще не придает механизму желаемой "ажурности" и легковесности.

Результат этой полумеры в поисках материалов для машин мы видим на всех предприятиях, на улицах городов, на полях сельскохозяйственных угодий и, наконец, у себя в гаражах. За что смогли заплатить (или на что хватило "денег-средств"), то и получили. Но вспомните, в какие расходы нас вводит такая техника, чтобы поддерживать ее в работоспособном состоянии. Кажущаяся "экономия" влетает нам в " копеечку".

Опять ДОРОГО!!!

Существует еще один, проверенный временем и практикой способ продления срока эксплуатации механизмов.

Вы знаете, что чугуны и стали при "сухом" трении быстро завариваются по поверхности в результате микросварки между выступами микрорельефов. А раз так, то их необходимо отделить каким-либо третьим

телом. Таким третьим телом являются масла, а также присадки к ним, модификаторы трения, кондиционеры металла и другие, в целом неплохие материалы.

Но...и еще раз "Но"...

Практика показывает, что это очередная, хотя и довольно-таки эффективная полумера. Вот, на наш взгляд, некоторые, наиболее показательные примеры, говорящие о недостаточной эффективности масел:

а) Масла и присадки к ним являются средой для электрохимической коррозии.Исходя из вышеперечисленного сознаешь, что не зря во всех инструкциях и наставлениях по эксплуатации различных механизмов предусматривается как основная операция - смена масел. Пренебрегать данным фактом, не рекомендуем, так как результатом подобной халатности (беспечности) может быть неизбежный выход техники из строя.

б) Масла и присадки к ним довольно быстро деструктируются и загрязняются продуктами износа, теряя свои пленкообразующие свойства.

в) В маслах и присадках к ним в процессе деструкции образуются агрессивные соединения, "вредные" для дешевых конструкционных материалов.

г) Никакие масла и присадки к ним не могут предотвратить на 100% контакта "металл по металлу".

д) Тепло, выделяемое при микровспышках на сломах выступов микрорельефов трущихся пар, способно буквально разложить все эти "разъединительные" и охлаждающие материалы. Да и как же иначе, ведь температуры микровспышек в микрообъемах достигают 900-1200 °С. Рабочий же диапазон масел много ниже.

Ну и самым надежным, по мнению большинства, способом продления срока службы техники является традиционный ремонт.

Давайте рассмотрим с разных сторон и эту небезынтересную позицию.

В большинстве случаев, опять же "по бедности", мы наблюдаем так называемый "лоскутный" ремонт - это замена наиболее изношенных и вышедших из строя деталей на новые или б/у, (но, на наш взгляд, еще пригодных к службе). Добавим к этому, что и тут столь ответственную операцию мы стараемся сделать кустарным способом, обойдясь своими силами, уповая на смекалку и мастерство наших "ПЕТРОВИЧЕЙ" или "ИВАНЫЧЕЙ". К чему приводит такой "ремонт", мы великолепно знаем. Наша любимая техника начинает буквально пожирать энергоресурсы.

Опять наша "экономия" влетает нам в копеечку. "Глупые" капиталисты просто меняют изношенную технику на новую (так выгоднее !!!).

Старую технику же отправляют, вернее, продают, нам на Постсоветское пространство. Представляете, какая выгода!? Все это мы изложили с определенной долей иронии, но происходить оно "Это" в тяжелейших экономических реалиях наших будней. Даст Бог, завтра ситуация кардинально изменится и нам будет легче.

А пока инфляция, налоги, неплатежи и прочие бартерные операции.

Несмотря на удивительную стойкость нашей экономики, реальность жизни да и мыслящие руководители разных уровней ищут выход из создавшегося положения, обращаются к науке с требованием решить те или иные проблемы.

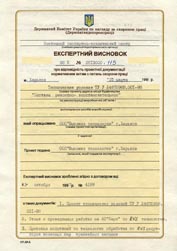

Благо, что нашу Страну Бог умами не обидел и на рынке идей есть много изумительных технологий, к которым мы относим и нашу RVS-технологию. Такую самооценку нам позволяет сделать тот факт, что RVS-технология не только защищена патентами, но и проверена на практике на многих предприятиях самых разных отраслей. Так что же такое RVS-технология?

RVS-технология - это пока единственная в мире технология, позволяющая скомпенсировать выработки мест трения и контакта деталей машин в режиме их штатной эксплуатации. В место выработанного металла наращивается металлокерамика, материал с более выгодными физико-механическими свойствами, чем стали. В отличие от привычной нам, эта металлокерамика получается в результате прохождения процесса замещения ионов железа в узлах кристаллической решётки, на ионы магния из RVS, в поверхностном слое стали (чугуна) трущихся пар машин.

В результате образуются новые кристаллы с большими пространственными решетками, которые в своей массе "приподнимаются" над изношенной поверхностью, тем самым, компенсируя износ. Толщина ЗПМК (защитного покрытия металлокерамики) зависит от энергии, выделяемой при трении, и количества RVS, нагартовавшегося в местах трения. Здесь уместно говорить о частичном восстановлении формы обрабатываемой поверхности. Но самое важное, на наш взгляд, это то, что в механизмах происходит не только компенсация зазоров, но и их относительная оптимизация, что приводит к значительному падению уровня вибраций и, как следствие, снижение энергопотребления. (Одна из основных, если не основная, задача человечества!).

По мере износа ЗПМК (ничто не вечно под Луной), его можно "подработать", то есть возобновить при последующих RVSобработках.

Тут возникает закономерный вопрос: "А как долго сохраняется ЗПМК?" Мы отвечаем - НУ ОЧЕНЬ ДОЛГО! Практика показывает необычайную стойкость ЗПМК к разрушению. Достаточно лишь "изредка", ну скажем, 1 раз в 1,5-2 года, делать не большие "инъекции RVS", дабы поддержать уже полученное покрытие. Так, с 1996 года, ни один механизм, ни на одном предприятии (где работали наши специалисты) не потерял эффекта RVS-обработки.

Дорогие друзья! Прошу обратить Ваше внимание, что мы предлагаем не очередной способ борьбы с износом, а способ его ликвидации и дальнейшего управления его динамикой. Мы предлагаем способ, применяя который, работая с парами трения, поддерживая в должном состоянии ЗПМК, в конечном итоге избежать необходимости их замены в будущем.

Какую же выгоду сулит RVS-технология тем, кто ее применяет:

- Практически не ограниченно долгое время поддерживать в "паспортном" состоянии новую технику;И все ЭТО, заметьте, в режиме штатной эксплуатации техники!

- Восстанавливать эксплуатационные характеристики изношенного оборудования и поддерживать его в рабочем состоянии;

- Многократно снизить затраты на ремонты;

- Продлить срок службы штатных смазок в 2 - 3 раза, так как устраняется основная причина их разложения - тепло, выделяющееся при микро вспышках на сломах пиков микрорельефа пар трения, значительно уменьшить содержание продуктов износа;

- Существенно сэкономить на энергоресурсах за счет снижения уровня вибраций и аномально низкого коэффициента трения ЗПМК;

- Значительно повысить фондоотдачу оборудования за счет уменьшения времени простоев, неизбежных в прошлом из-за необходимости смены деталей;

- Уменьшить нагрузку на окружающую среду не только за счет увеличения срока службы смазок, но и за счет снижения токсичности выхлопов по СО, СН и дымности в 2 - 5 раз.

Какие же свойства ЗПМК, кроме восстанавливающих, обеспечивают данную выгоду:

- На 100% устраняется контакт - "металл-металл";К настоящему времени специалисты нашей фирмы и наши партнеры работают на многих предприятиях.

- ЗПМК не чужеродно металлам, с которыми образовано. Между ним (ЗПМК) и поверхностными слоями деталей нет резкой границы;

- Коэффициент трения аномально низок и составляет от 0,003 - 0,007, что почти на порядок ниже чем обеспечиваемый лучшими маслами и присадками к ним;

- Коррозионно-стоек и обладает диэлектрическими свойствами. Поэтому ЗПМК сильно притупляет разрушительное действие электрохимической коррозии за счёт снижения величины блуждающих токов;

- Практически полностью устраняет водородное растрескивание ("охрупчивание");

- Микротвердость ЗПМК достигает 68 - 72 HRC;

- Обладает ударной прочностью от 50 кг/мм2. При деформациях и ударах не скалывается. (Впрочем, мы даже затрудняемся привести хоть один пример, где в рабочих механизмах можно найти удары такой силы. Их просто нет).

Как хороший пример государственного подхода к использованию возможностей RVS-технологии, для извлечения прибыли. Служит факт, что в Харьковской области, непосредственно под патронажем губернатора Демина О.А. и Государственного Комитета Украины по регуляторной политике и предпринимательству в лице уполномоченного Попова А.В., сформирована областная программа по внедрению RVS-технологии на предприятиях области безотносительно к отраслям. Изданы все распоряжения, назначена уполномоченная организация.

К настоящему времени мы имеем практический опыт применения RVS-технологии на оборудовании и технике всех отраслей промышленности, транспорта и энергетики:

- Гидросистемы;1.2) Технология восстановления деталей машин.

- Редуктора;

- Компрессоры любых типов и производительности;

- Открытых шестеренчатых и цепных передач;

- Криволинейных участков, остряков стрелочных переводов и бандажей Ж/Д транспорта;

- Подкрановых путей;

- ДВС любых типов и назначения. И т.д.

Технология восстановления деталей машин.

Восстановление механизмов (пар трения) по RVS-технологии - это перечень технологических операций с применением ремонтно-восстановительного состава (RVS), конечным результатом которых является получение на поверхностях трения и контактов деталей машин защитного покрытия металлокерамики (ЗПМК) достаточной толщины для компенсации износа.

Образование ЗПМК в полном объеме - достигается в том случае, если на поверхности трения любого механизма будет "доставлено" и приработано там нужное количество RVS в течении необходимого времени.

1.2.1) Что такое RVS.

RVS - это многокомпонентная высокодисперсная сухая смесь природных минералов, добавок и катализаторов, способная образовывать с поверхностным слоем металла в местах трения и контакта ЗПМК в результате процесса замещения ионов металлов в узлах кристаллических решеток. В ходе данной реакции образуются новые кристаллы с более объемной кристаллической решеткой, которые "приподнимаются" над поверхностью пятен контакта, компенсируя износ.

RVS - нерастворим в смазках. Масла используются нами только в качестве носителя RVS. RVS не влияет на вязкость масел из-за своего ничтожно малого %-ного соотношения к ним. Тип и качество масла так же значения не имеют.

RVS - гигроскопичен. Поэтому мы храним его в особом обезвоженном носителе. То же количество влаги, которое неизбежно присутствует в любых маслах (смазках), для RVS не представляет опасности.

RVS - "работает" только в тех сопряжениях, где есть трение, то есть выделяется энергия, необходимая для прохождения реакции замещения.

1.2.2) Какие механизмы, и с каким износом могут быть восстановлены по RVS-технологии.

При соблюдении двух условии - ЛЮБЫЕ !

а) Механизм не должен иметь аварийного износа и механических повреждении.

б) В обрабатываемом сопряжении одна деталь сопряжения должна быть из черного металла. С точки зрения RVS-технологии, мы должны рассматривать любой механизм только как набор деталей - подшипники, шестерни, поверхности трения скольжения, как бы они ни были конструктивно собраны. Не имеет решающего значения нагрузка и обороты механизмов, сорта стали и чугуна, из которых они изготовлены, какое масло применяется. Конструкция же нас интересует лишь с точки зрения доставки RVS до той или иной пары трения. Возможно, это сделать только с использованием штатной масляной системы или необходимо частично разобрать и вносить RVS со стороны.

Так что же для нас действительно является главенствующим?

Первое - это износ, то есть микрорельеф пар трения! Какова его глубина и степень загрязнения. Чем он загрязнен в механизме.

Второе - это степень загрязнения масла.

От этого и только от этого зависит, сколько RVS мы должны затратить для получения результата.

Для определения степени .загрязнения масла существует множество научных методов, но они непросты и недешевы. Мы же предлагаем (Вы все, наверняка, знаете его и успешно пользуетесь им), простой и достаточно объективный "дедовский" способ. Надо капнуть масло на белый лист бумаги. Если пятно будет представлять собой множество концентрических колец, масло надо сменить!

Как же без разборки и дифектации, в условиях автобазы или завода определить ту крайнюю степень износа, при которой механизму уже ничего не поможет, в том числе и RVS-технология?

Друзья мои, подход так же прост. Нами выработано понятие - "первичная заправка", то есть - это то количество RVS, которое, будучи внесено в механизм вместе со штатной смазкой через 5-8 часов его эксплуатации показывает улучшение эксплуатационных характеристик, если параметры не улучшились, то это и есть крайняя степень износа, за компенсацию которой мы не беремся. Можно так же опираться на данные специалистов, эксплуатирующих эту технику.

Если:

- Компрессия по цилиндрам ДВС меньше чем в 2 раза паспортной и давление масла аварийное/горит лампочка/;Такие механизмы так же невозможно восстановить применяя RVS-технологию.

- Производительность поршневого компрессора более чем в 2 раза ниже паспортной/та же компрессия/;

- Выбивает электрическую защиту при включении мотор - редуктора;

- Давление в гидросистеме при максимально закрытом дросселе ниже более чем в 2 раза /изношен гидронасос/.

И т.д. и т.п.

Только пионерам на металлолом. Но, к счастью, подобных агрегатов в эксплуатации сравнительно мало.

Итак, степень износа механизма в условиях предприятия без разборки определяется:

а) по результатам " первичной заправки";

б) по внешним или штатным приборам;

в) по косвенным признакам его работы;

1.2.3) Как доставить RVS на пары трения.

Наши специалисты на практике выработали 4 основных способа.

1. Использование штатной смазки. Это и картеры ДВС, компрессоров, баки гидросистем, смазочные емкости станков и т.д.

2. Частичная разборка с подачей RVS прямо на пары трения. Это и ЦП Г ДВС, компрессоров, редукторы табачных автоматов, подшипники насосов и др.

3. Подача RVS непосредственно на открытые узлы и механизмы. Это и цепочные передачи, и открытые зубчатые передачи, и направляющие станков, и рельсы.

4. Подача RVS через топливо (из бака). При обработке ТНВД и форсунок дизелей.

1.2.4) Как работать с RVS.

Так как сам RVS является порошком, то применять его можно с разными носителями, например:

- жидкий носитель;Напоминаем, что все носители должны быть обезвожены т.к. RVS-гигроскопичен! Формы укупор принципиального значения не имеют. Основное требования - они не должны быть металлическими.

- парафиновые капсулы;

- пластичные смазки и т.д.

1.2.5) Какое количество RVSнеобходимо для достижения результата.

Количество RVS, необходимое для обеспечения эффекта, должно быть таким, чтобы на всех поверхностях трения и контакта деталей обрабатываемого механизма поэтапно произошло следующее.

- Очистка микрорельефа;

- Плотная нагартовка частиц RVS в углублениях микрорельефа;

- Образование ЗПМК.

Очистка микрорельефа.

Не является большим секретом /достаточно взглянуть в микроскоп/, что микрорельеф загрязнен продуктами разложения смазок и присадок, продуктами износа и другими посторонними загрязнителями.

Применение обычных моющих средств, для очистки микрорельефа, не достаточно эффективно. Нам же крайне необходимо, чтобы вместо загрязнителей в углублениях микрорельефа был RVS.

Операция, при которой RVS- содержащий Ni (никель) не более 12%, a Fe (железо) не более 7% - домалываясь выступами микрорельефа чисто механически, вдавливаясь противоположными выступами, вычищая другую, и есть необходимая нам очистка.

После очистки

Содержание

Плотная нагартовка частиц RVS в углубления микрорельефа.

Эта операция происходит с применением RVS, содержащим Mg (магний) 20-29%. Нагартовка частиц RVS до твердости окружающего металла обеспечивается за счет слабомагнитных свойств частиц RVS (они ориентируются в определенном порядке в направлении силовых линий электромагнитных полей), их абсолютной спайности (идет восстановление сил межкристаллического взаимодействия). Кроме того, частицы RVS выстраиваются по направлению наименьшего механического сопротивления.

Не надо объяснять, что нагартовка RVS будет тем плотнее, чем меньше продуктов загрязнения будет среди самих частиц RVS.

нагортовка частиц

Образование ЗПМК.

Эта операция происходит с применением RVS, содержащим Si (кремний) 16-24%. Предыдущие операции обеспечили плотный контакт частиц RVS к металлу поверхностного слоя. Для прохождения реакции замещения необходима энергия - это энергия трения И контакта. Специальные катализаторы обеспечивают протекание этой реакции при температурах в микрообъемах уже приблизительно при 200 °С и с относительно большой скоростью 5-8 часов непрерывной суммарной работы механизма. В углублениях и на выступах микрорельефа образуются видоизмененные кристаллы с большими пространственными кристаллическими решетками, которые и образуют защитное покрытие металлокерамики (ЗПМК).

В момент механических сломов микровыступов агрегатами RVS, при домоле в местах слома происходят микровспышки с температурами 900-1200 °С. Температурный диапазон (900-1200 °С) зависит от скорости слома и твердости самого.выступа. В образовавшемся микротигельке, т.е. при микрометаллургическом процессе, почти мгновенно протекает реакция замещения с образованием вышеописанных кристаллов.

Возможно, что их будущее название "ФЕРРОСИЛИКАТЫ". Как только достаточное количество подобных образований закрывает поверхность трения, так падает температура обрабатываемой поверхности в целом, а также смазки и корпуса. Вот, пожалуй, то краткое описание получения ЗПМК на парах трения черного металла с применением RVS-технологии.

после образования ЗПМК

1.2.6) Как технически отследить эффективность RVS-технологии.

Техническое состояние механизма и результат применения RVS-технологии фиксируются по приборам, которые широко используются специалистами, как эксплуатационниками, так и наладчиками. Это и штатные приборы на электрощитах, и компрессометры и механические манометры и т.д. На серьезных крупных предприятиях это более сложные измерительные системы. Но, как правило, достаточно замеров основных параметров для дачи оценки эффективности применения RVS-технологии.

Для механизмов, приводящихся в движение электромоторами, измеряется изменение силы тока по фазам или потребление электроэнергии по счетчику.

У компрессоров измеряется производительность до и после RVS обработки, время накачки ресивера или время работы при подкачках системы.

Для ДВС - измеряется компрессия, давление масла, токсичность "выхлопа".

Иногда замеряется вибрация и шум. Толщина ЗПМК регулируется автоматически. Если есть энергия трения, ЗПМК растет. В результате роста ЗПМК компенсируются зазоры, снижается энергия трения на поверхности (прекращается реакция замещения) останавливается дальнейший рост ЗПМК.

В результате гидратации ультраосновных пород и процессов серпентинизации в природе, миллиарды лет происходит реакция замещения атомов Fe атомами Mg при строительстве кристаллов серпентинита (Mg3(Si2O5)OH4). Мы же процесс серпентинизации запустили в обратном порядке.

В этом и есть суть нашего изобретения. Как видите, ничего необычного и сверхъестественного. Показателями прохождения реакции замещения в штатном режиме и образования ЗПМК являются: появление на новой поверхности Mg в большом кол-ве и воды в масле и выхлопе ДВС.

Наше изобретение может найти свое применение в машиностроении и при восстановлении практически всех типов узлов, механизмов машин во всех отраслях промышленности, энергетики и транспорте.

Открывается возможность создания новых конструкций, таких, как замена подшипников качения многовтулочными подшипниками скольжения "сталь по стали", замена сплавов из цветных металлов в парах трения на черные металлы и т.д.

область применения РВС технологии

2.1) производственное оборудование

RVS-технология - долгая жизнь механизмов + реальное энергосбережение.

Мы предлагаем Вам уникальную, энерго- и ресурсосберегающую, RVS-технологию.

Суть технологии заключается в избирательной компенсации износа пар трения и других динамических контактов деталей машин защитным покрытием металлокерамики (ЗПМК), обладающим уникальным свойством увеличиваться в объеме. Процесс обработки проходит без остановки оборудования в режиме штатной эксплуатации.

Основные свойства и показатели ЗПМК:

- восстановление и защита от износа трущихся деталей;

- восстановление геометрии деталей;

- снижение коэффициента трения деталей покрытых ЗПМК на 9,8-10,5% от базовых значений

при штатных смазках ( 0.003-0.007 в зависимости от вида трения);

- микротвердость поверхности увеличивается до 680-720 HV;

- ударная прочность до 50 кг/мм2 и выше;

- коэффициент термического линейного расширения 13.6-14.2;

- огнеупорность (t разложения) 1575-1900 °С;

- препятствует возникновению электрохимической коррозии;

- препятствует водородному растрескиванию;

- диэлектрик;

- упрочнение деталей машин, подверженных фретингу;

- увеличение износостойкости, скоростных характеристик шпиндельных узлов.

Область применения RVS-технологии:

- механизмы, где циркулирует жидкое масло;

- механизмы с пластичной или консистентной смазкой;

- композиционные материалы с повышенными антифрикционными свойствами для изготов- ления подшипников скольжения, валов, втулок и т.д.;

- узлы трения, где используется смазка порошковыми материалами (стекольные заводы);

- вся перерабатывающая промышленность, использующая в своем производстве энергоемкие

редукторы и компрессоры;

- на электростанциях для снижения внутреннего потребления электроэнергии (на 1-2%);

- металлургическая промышленность;

- все виды транспорта, в том числе на электротяге;

-сельскохозяйственная техника(ДВС, агрегаты трансмиссии, редукторы, цепные передачи, транспортеры).

Что дает применение RVS-технологии?

- гарантированное снижение затрат на ремонт в 5-20раз;

- экономия топливно-энергетических ресурсов до 35%;

- увеличение производительности оборудования;

- доведение эксплуатационных характеристик узлов и механизмов до паспортного значения;

- снижение шума и вибрации в 10 раз;

- увеличение срока службы в агрессивной среде в 10 раз;

- снижение содержания в выхлопных газах СО и СН в 2-10 раз;

- обработка в режиме штатной эксплуатации, без остановки производства.

- возможна эксплуатация механизмов при аварийной утечке масла;

- срок окупаемости по электроэнергии 5-60 дней.

В чём особенность нашего предложения? Мы предлагаем авторский RVS-состав, внедрение, которого сопровождается авторским надзором.

2.2) автомобильная техника

RVS-технология - жизнь автомобиля без износа

Мы предлагаем Вам уникальную RVS-технологию, суть, которой заключается в избирательной компенсации износа пар трения и других динамических контактов деталей машин защитным покрытием металлокерамики (ЗПМК), обладающим уникальным свойством увеличиваться в объеме. Процесс обработки проходит без остановки автомобиля, в режиме штатной эксплуатации.

Основные свойства и показатели ЗПМК:

- восстановление и защита от износа трущихся деталей;Область применения RVS-технологии:

- восстановление геометрии деталей;

- снижение коэффициента трения деталей покрытых ЗПМК на 9,8-10,5% от базовых значе-

ний при штатных смазках (0.003-0.007 в зависимости от вида трения);

- микротвердость поверхности увеличивается до 680-720 HV;

- ударная прочность 50 кг/мм2 и выше;

- Коэффициент термического линейного расширения 13.6-14.2;

- огнеупорность (t разложения) 1575-1900 °С;

- препятствует возникновению электрохимической коррозии;

- препятствует водородному растрескиванию;

- диэлектрик.

- ДВС (бензиновые, дизельные);

- агрегаты трансмиссии (КПП, РК, редукторы ведущих мостов);

- узлы трения(подшипники качения, шарниры равных угловых скоростей (ШРУС), шарниры

не равных угловых скоростей (крестовины).

Что дает применение RVS-технологии?

- гарантированное снижение затрат на ремонт в 5-20раз;

- уменьшение расхода топлива до 10%;

- продление срока службы штатных смазок в 2-3 раза;

- увеличение срока службы аккумуляторной батареи до 30%;

- снижение шума и вибрации в 10 раз;

- снижение содержания в выхлопных газах СО и СН в 2-10 раз;

- обработка в режиме штатной эксплуатации, без разборки.

- возможна эксплуатация механизмов при аварийной утечке масла;

- отсутствие простоев на ремонт.